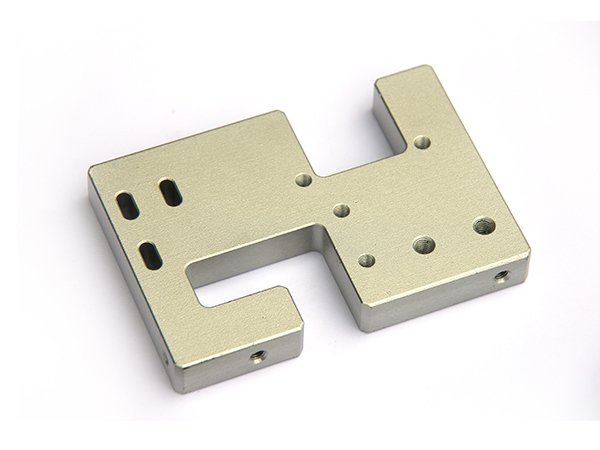

- 提供高精密、专业复杂的零件定制加工,一站式服务

CNC机床是一种利用计算机控制的自动化机械设备,广泛应用于工业生产中的加工过程。在CNC机床加工中,加工能力和精度是评估其性能和质量的重要指标。以下是对CNC机床加工中的加工能力与精度评估的详细分析:

CNC机床的加工能力评估主要涉及加工速度、加工粗糙度和综合加工能力等方面。

加工速度

定义:加工速度是指CNC机床在单位时间内完成加工任务所需的时间。

影响因素:加工速度受到机床的加工切削力、加工刚度以及刀具与工件之间的接触情况等因素的影响。

评估意义:一般而言,加工速度越快,生产效率越高。

加工粗糙度

定义:加工粗糙度是指在CNC机床加工过程中,工件表面的粗糙程度。

影响因素:加工粗糙度受到加工刀具的刃口质量、加工速度和切削参数等因素的影响。

评估方法:合理的加工工艺和精确的加工参数可以有效控制加工粗糙度。

综合加工能力

定义:CNC机床能够完成多种工序的加工能力。

评估内容:包括机床的钻、镗、铣、铰、攻丝等多道工序的加工能力。

评估意义:综合加工能力越强,机床的适用范围越广,能够满足更多样化的加工需求。

CNC机床的精度评估主要涉及工件的尺寸精度、位置精度和形状精度等方面。

尺寸精度

定义:尺寸精度是指工件在设定的尺寸范围内的偏差程度。

评估方法:通过测量工件的实际尺寸与设计尺寸的差异来评估。常用的测量工具包括千分尺、卡尺、测微计等。

影响因素:尺寸精度受到机床自身精度、刀具磨损和刀具刚度等因素的影响。

位置精度

定义:位置精度是指工件不同位置间的位置关系是否满足设计要求。

评估方法:检测工件表面上的特定点之间的距离和角度。在CNC机床加工中,位置精度受到机床运动系统、定位装置和切削力等因素的影响。

评估意义:位置精度的提高有助于确保工件在装配和使用过程中的准确性和稳定性。

形状精度

定义:形状精度是指工件所具有的特定形状与设计要求之间的一致性。

评估方法:通过测量并比对工件实际形状与设计形状的差异来评估。常用的测量方法包括三坐标测量、轮廓仪测量等。

影响因素:形状精度受到机床的几何精度、运动精度和刀具磨损等因素的影响。

加工能力与精度密切相关,加工能力的提升可以提高精度水平。较高的加工速度可以缩短加工时间,但也可能导致加工粗糙度的增加。因此,在追求加工速度的同时,也需要关注加工粗糙度和精度的控制。

确保加工质量:通过评估加工能力和精度,可以掌握CNC机床的工作状态和性能水平,从而确保加工质量。

优化工艺参数:根据评估结果,可以调整和优化工艺参数,提高加工效率和精度。

提升竞争力:提高CNC机床的加工能力和精度水平有助于提升企业的生产效率和产品质量,从而增强市场竞争力。