- 提供高精密、专业复杂的零件定制加工,一站式服务

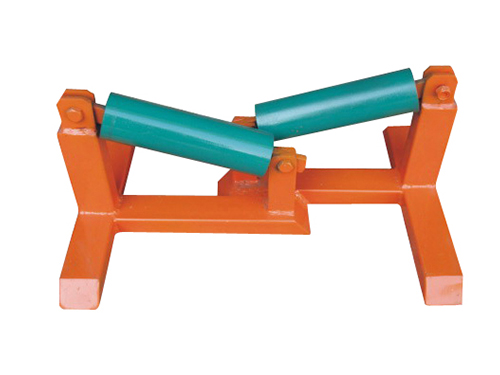

焊接支架的技术要求涉及多个方面,以确保支架的强度、耐久性、安全性和美观性。以下是根据相关参考文章整理的焊接支架技术要求:

焊接支架应选用符合国家标准的材料,如钢材、不锈钢等,确保其强度和耐久性。材料的力学性能和化学成分应符合国家标准的有关规定,并有质量合格证明书。

焊接支架的设计应符合相关标准规范,满足使用功能和安全要求。设计时需考虑支架的承重能力、稳定性、耐腐蚀性等因素,并确保支架结构合理、美观。

焊接方法:焊接支架的焊接工艺应符合国家标准,如焊接方法、焊接参数、焊接顺序等,确保焊接质量。常见的焊接方法有手工电弧焊、气体保护焊等。

焊前准备:

检查焊缝根部间隙及坡口尺寸,确保符合要求。

清理焊道及焊道边缘,去除铁锈、油污、水和涂料等杂物,清理边缘单侧不得小于20mm。

检查工艺加强筋、加固板安装是否准确。

检查电源状态、送丝装置、电线和固定器等设备,并调整焊接参数。

焊接过程:

支架部件应在专用的工装架上施焊,采取防倒措施。

尽量采用平焊和横焊,严禁下坡焊。应力集中处不允许引弧和收弧。

焊接时,焊丝、焊道需保持干燥,以防产生气孔等缺陷。

焊接过程中需控制焊接速度、电流、电压等参数,确保焊缝质量。

焊后处理:

焊接完成后,需对焊缝进行清理,去除焊渣、飞溅等杂物。

对焊缝进行无损检测,如射线透照检测、超声波检测等,确保焊缝无裂纹、未熔合等缺陷。

焊接支架的表面应进行防腐处理,如喷漆、镀锌等,以延长其使用寿命。防腐处理应符合相关标准规范,确保涂层均匀、无漏涂现象。

焊接支架的尺寸应符合设计要求,且公差应在合理范围内,以确保安装的准确性。尺寸公差的具体要求应根据设计图纸和相关标准规范确定。

焊接支架在生产过程中应进行严格的质量检测和检验,如无损检测、力学性能测试等,确保产品质量。

外观检验应清除焊缝及其两侧的熔渣、飞溅及其他污物,使用放大镜或有关辅助量具进行检验。

焊接支架的安装应符合相关标准规范,确保安装稳固、可靠。安装过程中需注意支架的水平度、垂直度等参数,确保支架安装正确。

焊接支架应根据使用环境进行设计和选材,以适应不同的温度、湿度、腐蚀等环境条件。在特殊环境下使用的支架,需采取相应的防护措施,如防腐涂层、防锈处理等。